非破壊検査の株式会社ニッケンエンジ

■各種非破壊検査(試験)方法

■表面欠陥の非破壊検査

■内部欠陥の非破壊検査

■その他の非破壊検査

業務案内へ

■表面欠陥の非破壊検査

■目視検査 VT(Visual Testing)

目視検査は、素材、製品などを破壊せずに、外観上の欠陥の有無、その存在位置、大きさ、形状、分布状態などを調べる

非破壊試験の一種です。

目視検査は、検査員の肉眼によって被検査体の表面性状を調べる検査のことで、“Visual Testing”を略して

“VT”という記号で表されます。

目視検査は、素材、製品などを破壊せずに、外観上の欠陥の有無、その存在位置、大きさ、形状、分布状態などを調べる

非破壊試験の一種です。

目視検査は、検査員の肉眼によって被検査体の表面性状を調べる検査のことで、“Visual Testing”を略して

“VT”という記号で表されます。

配管外面目視検査

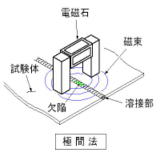

■磁粉探傷試験 MT(Magnetic Particle Testing)

磁粉探傷試験は、溶接表層部において、素材を破壊することなく調べることができる非破壊試験です。

磁粉探傷試験は、鉄鋼材料など強磁性体を磁化することによって、溶接表層面にあるきず部に生じる漏洩磁束を

磁粉を利用して検出する試験方法で、“Magnetic particle Testing”を略して、“MT”という記号で表されます。

磁粉探傷試験における磁化方法としては主に以下が挙げられます。

・軸通電法・直角通電法・プロッド法・電流貫通法・コイル法・極間法・磁束貫通法これらは、検査対象の形状や

予想されるきずの方向性などを考慮して使い分けられますが、溶接部の試験には、極間法(試験体又は試験される部位

を電磁石又は、永久磁石の磁極間におく磁化方法)がよく用いられます。

磁粉探傷試験は、表面に開口したきずの検出に用いられる非破壊試験の一種ですが、通常の交流極間法では、表面から

1mm程度の潜ったきずであれば、検出できる場合もあります。

(直流磁化した場合には、表面下5mm程度まで検出できる場合もあります。)

磁粉探傷試験に関する主なJIS規格は、次の通りです。

・JIS G0565 鉄鋼材料の磁粉探傷試験方法及び磁粉模様の分類

・JIS Z2320-1 非破壊試験−磁粉探傷試験−第1部:一般通則

・JIS Z2320-2 非破壊試験−磁粉探傷試験−第2部:検出媒体

・JIS Z2320-3 非破壊試験−磁粉探傷試験−第3部:装置

・JIS Z2321 磁粉探傷用交流極間式磁化器

■浸透探傷試験 PT(Liquid Panetrant Testing)

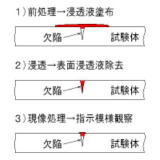

浸透探傷試験は、溶接表層部において、素材を破壊することなく調べることができる非破壊試験です。

浸透探傷試験は、浸透液を用いることによって試験体表面のきずや割れなどの欠陥を検出する試験方法で

“(liquid)Penetrant Testing”を略して、“PT”という記号で表されます。

浸透探傷試験は、まず試験体表面の洗浄処理を行った後、同表面に浸透液を塗布します。一定時間放置(浸透液が、きずの

内部に浸透)後、表面に残っている浸透液を取り除き現像液を吹き付けると、現像液が、きずの内部に染み込んだ浸透液を

吸い出し拡大した像の指示模様となって現れ、きずを検出することができます。

浸透探傷試験は、用いる浸透液によって、染色浸透探傷試験と蛍光浸透探傷試験とに分類されます。

染色浸透探傷試験は、明るい場所で使用され色のコントラストを利用してきずを検出するのに対して蛍光浸透探傷試験は

暗所で使用され、ブラックライトで照射・観察し、きずを検出します。

浸透探傷試験に関する主なJIS規格は、次の通りです。

・JIS Z2343-1 非破壊試験-浸透探傷試験-第1部:一般通則:浸透探傷試験方法及び浸透指示模様の分類

・JIS Z2343-2 非破壊試験-浸透探傷試験-第2部:浸透探傷剤の試験

・JIS Z2343-3 非破壊試験-浸透探傷試験-第3部:対比試験片

・JIS Z2343-4 非破壊試験-浸透探傷試験-第4部:装置

■渦流探傷試験 ET(Eddy Current Testing)

渦流探傷試験は、電磁誘導試験とも言われ、磁場を与えたコイルを用いて導体に生じる渦電流の変化により、きずや割れ

などの欠陥を検出する非破壊試験です。

渦流探傷試験は、“Eddycurrent Testing”又は“ElectromagneticTesting”を略して、“ET”という記号で表されます。

渦流探傷試験は、“かりゅう探傷試験”と読みます。

鋼及び鋼管に対する渦流探傷試験として、以下のJIS規格に規定されています。

・JIS G0568 鋼の貫通コイル法による渦流探傷試験方法

・JIS G0583 鋼管の貫通コイル法による渦流探傷検査方法

■内部欠陥の非破壊検査

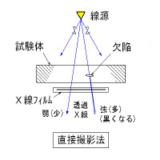

■放射線透過試験 RT(Radiographic Testing)

放射線透過試験は、溶接内部の欠陥の有無やその状態などを、素材を破壊することなく調べることができる非破壊試験です。

放射線透過試験は、放射線を試験体に照射して、透過した放射線の強さの変化から欠陥やきずの有無・状態などを調べる

試験方法で、“RadiographicTesting”を略して、“RT”という記号で表されます。

放射線には、X線、α線、β線、γ線、電子線、中性子線などがありますが、放射線透過試験用いられる放射線としては、

X線とγ線が、広く利用されています。

放射線透過試験は、放射線感光フィルムを試験体の底面側に置いて放射線を照射すると放射線が、試験体を透過し、

フィルムを感光(黒化)させます。その際、透過放射線の強さは、試験材の厚さが、大きいほど弱くなるため、試験体内部

にきず(空孔など)が、あるとその部分の透過放射線強度は、周囲より増大し、フィルムを強く感光(黒化)させその結果、

フィルムに(きずに対応した)黒化像が、映し出され試験体(溶接)内部のきずを検出することができます。

放射線透過試験に関する主なJIS規格は、次の通りです。

・JIS Z3104 鋼溶接継手の放射線透過試験方法

・JIS Z3105 アルミニウム溶接継手の放射線透過試験方法

・JIS Z3106 ステンレス鋼溶接継手の放射線透過試験方法

・JIS Z4561 工業用放射線透過写真観察

・JIS Z4606 工業用X線装

■超音波探傷試験 UT(Ultrasonic Testing)

超音波探傷試験は、溶接内部や材質などを、素材を破壊することなく調べることができる非破壊試験のことです。

超音波探傷試験は、探触子から発生させる超音波を試験材に伝達させた際に試験材が示す音響的性質を利用した試験

方法で“UltrasonicTesting”を略して、“UT”という記号で表されます。

超音波探傷試験の特徴としては、開口幅の狭い亀裂、融合不良、ラミネーションなどのような溶接欠陥でも十分に検出

できることに加えて、きず深さ位置・きずの高さの測定が、可能であることが挙げられられます。

一方で、試験体表面に近い欠陥は、検出が、困難であること、表面の形状によっては、欠陥の区別が、つきにくいとされ

ています。また、記録性の面では、射線透過試験に比較して劣ると言われて来ましたが、近年自動化が進むにつれて客観的

な記録性も確保されつつあります。

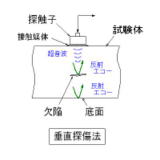

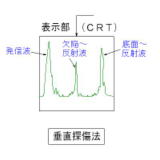

超音波探傷には、種々の探傷方法がありますが、主としてパルス反射法が、使われそのうち垂直法は、厚板・鋳鍛鋼などの

内部欠陥の検出に、斜角法は、鉄骨構造物などの溶接部の欠陥の検出に使われています。

超音波探傷試験に関する主なJIS規格は、次の通りです。

・JIS G0587 炭素鋼及び低合金鋼鍛鋼品の超音波探傷試験方法

・JIS Z2344 金属材料のパルス反射法による超音波探傷試験方法通則

・JIS Z2345 超音波探傷試験用標準試験片

・JIS Z2350 超音波探触子の性能測定方法

・JIS Z2355 超音波パルス反射法による厚さ測定方法

・JIS Z3060 鋼溶接部の超音波探傷試験方法

■その他の非破壊検査

■SUMP試験(Suzuki’s UniversalMicrostructure Printing Method)

「スンプ」とは非破壊検査法の一つで、大型の装置・機器・配管等、試験片の採取が困難な金属組織を観察する方法です。

SUMP試験は、観察面を研磨・エッチングした後、アセチルセルローズ膜に転写し、その転写膜を光学顕微鏡や電子顕微鏡で

観察することで、他の非破壊検査(PT・MTなど)で検出されたきずの性状調査や、金属組織の変化、クリープボイドの有無、

析出物の析出状況の観察による高温機器の劣化度や、クリープ寿命の評価などに利用されています。

(詳しくは、担当までお問合せ下さい)

【用語解説】

クリープ : 材料が一定の温度で一定の力を受けると,時間の経過とともに変形が生じる現象

クリープボイド: 元々、金属結晶内部に存在する微小欠陥が、拡散現象によって結晶粒界に集まりより大きな

空孔を形成したもの